MQY5083球磨机筒体移位分析

一、 事件经过

因铁系列尾矿品位过高,三选厂于2021年2月7日上午启动MQY5083球磨机对一段强磁机精矿进行分磨,至中午12:00时磨机中控系统检测到4号高压润滑油路流量过低而自动分开离合器。离合器分离前磨机新给矿量约100吨/小时,平均功率2730千瓦,旋流器开启9支。分离后3号和4号高压油路(排料端主静压轴承高压润滑油路)压力分别为4.8MPa和5.8MPa,流量分别为100%和58%。

离合器分离后车间值班作业长赵某立即做出处理,如下:1. 停止一段强磁机励磁并通知上下段工序切换流程从而切断磨机给矿。2. 慢盘磨机,加大磨机给水量并关闭两支旋流器,目的在于加快排出磨机内积矿。3. 分别向车间主任、生产科和选厂领导汇报了情况。4. 协调电工对流量变送器进行检查。

电工到现场检查并更换流量变送器并将4号高压油路流量调整到100%,操作人员盘机约3圈半使物料充分松散后现场手动合离合器开机。离合器刚抱合后便出现了大齿轮和齿轮罩刮擦的现象,磨机筒体发生了轴向移位,轴承座限位挡块脱焊,操作人员手动分离了离合器紧急停机。停机后发现磨机内存在严重积矿现象,排料端处积矿深度达1米。

本文试图分析清楚磨机筒体移位的原因,主要探讨的问题有3个:

1. 流量过低是真实的还是传感器误信号;

2. 如果流量真实过低,流量过低是不是造成筒体移位的原因;

3. 如果不是流量过低导致筒体移位,那么筒体移位的原因是什么。

二、 背景介绍

讨论流量是否真实过低前需要先介绍一下背景。本公司设备的机械、电器和自动控制分散在三个不同的部门进行检修、维护和管理,这直接导致了鲜有三个方面皆精通的人才被培养出来。而很多时候靠单一个方面的经验和知识无法将问题分析清楚。发生非计划停机时是需要有人承担责任的,这便使得故障原因界定与三个部门的利益息息相关,故障分析不是单纯的技术问题了。设备因流量过低跳停时其原因是流量变送器故障导致的误动作还是流量确实发生了波动,机械和电器两方人员往往争执不休,因此便有了磨机跳停时流量是否真实过低的问题。

本公司磨机流量变送器使用4—20mA电流信号和中控系统进行通讯,中控系统根据反馈电流的大小计算油流百分比,范围是0—100%。100%油流对应的流量是每分钟多少升?设备厂家并未给出答案。因此只要发生流量过低导致设备跳停时,电工便会更换流量变送器并调整其反馈电流信号大小,调到100%后开机。流量是否真实过低?最好还是别考虑,否则很可能要吵架。在此背景下,出现了MZS8848半自磨机小齿轮润滑油路因其过滤器严重堵塞导致其油流接近断流但中控系统显示流量还是100%,MQY6095球磨机5号和6号高压油路被完全关断时其显示流量还是100%的现象。

在此多唠叨一句,自利归因是人性使然,即便在所有人均拥有完备的知识且得到全部信息的情况下我们也很容易把功劳归给自己,将过错归给他人,何况我们不可能拥有完备的知识,很难获取到全部的信息。为此我们要时时保持一颗警惕的心,不要让自己完全被人性的弱点所左右。“克己复礼,身在微尘而心如琉璃”,大概便是此意思吧。

Tips: 来自游戏《古剑奇谭三》的话,男主北洛的师傅对他说的,原话是“剑虽是利器,但君子之剑用以强身健体,明理治学,不逞凶凌弱,不好勇斗狠,克己复礼,身在微尘而心如琉璃。”

三、 油流是否真实过低?

油流是否真实过低其实不难推断也不难验证,但责任归属使这个事情变得复杂了。要判断油流是否过低得从事故发生前的一个现象说起。

在本次事故前的一个月内已经多次发生油流测量值随油温变化的情况。油站刚启动时油温较低,冷却油泵关闭,中控发出油流低报警。油站启动后油温逐渐升高,油流测量值随之增大,报警消失。当油温到达40℃时冷却油泵开启,油温开始快速下降,油流低报警复现。油温低于35℃时,冷却油泵停机止,油温再次升高,升高到一定值后油流低报警再次消失,如此往复循环。此现象其实很能说明问题了。

其一,流量值不是突然降低的,而是随温度缓慢变化,这便说明即便测量结果可能存在误差,但其实际流量随温度在变化是可以肯定的。作为设备管理人员,将其归咎于流量变送器不准而不对实际流量进行核实是不负责的。

其二,此现象结合液压油路图分析便很容易看出端倪。下图为MQY5083球磨机全静压油站油路图,从图中可看出除了高压泵出口安有电磁溢流阀外,同步马达的下游还设计了溢流阀。其他磨机同步马达后是没有溢流阀的,我不明白同步马达后设计溢流阀是出于什么目的。当冷却器开启,油温降低时,粘度和压力会因油温降低而升高。当分流马达出口油压升高到溢流阀溢流压力时,溢流阀开始溢流。有一部分油从溢流阀跑了,到达磨机静压轴承的油流量便小了。而当油压因油温升高而降低到溢流阀溢流压力以下时,溢流阀不再溢流,流量测量值增大。这便解释了油流测量值随油温变化的现像。

其三,以上推断很容易检验,检查溢流阀的溢流变化情况即可。

四、 油流过低是不是造成筒体移位的原因?

不是。这并不需要什么技术分析,油流低只导致磨机跳闸。筒体移位发生在重新开机过程中,重新开机的时候油流测量值是正常的,否则中控系统也不允许开机。

五、 原因分析

1.物料堆积说

此说法是我所认同的。磨机新给料量(120t/h)远小于设计量(320t/h),旋流器开启支数过少使得给料矿浆流量过小,无法形成足够冲力将矿物带出磨机,导致磨机运行时矿物在筒体内堆积,进料端堆积更严重,因此磨机跳停时其筒体内积存的矿物其实比正常给料(320t/h)时要多。筒体内物料过多导致磨机启动负荷增加,磨机斜齿轮所受轴向推力等各接触分力均随之大幅曾大。斜齿轮轴向推力超过固定端主轴承座所能承受的极限,主轴承座所提供的轴向力不足以抵消齿轮轴向推力而发生了移位。

给料量小时磨机内堆积物料更多的现象需要大脑转个弯才能想到但不难想明白,其机理与以下两个现象相同:管道内矿浆流速过低时发生沉降;泥浆延边坡流落,流量大时全部流走,流量小时形成堆积扇。

2. 排料端抬起说

下图为磨机筒体示意图,从图中可知筒体两端中空轴支承在全静压轴承上,驱动磨机转动的大齿轮安装在靠排料端处。与小型设备的全静压轴承不同,MQY5083球磨机全静压轴承采用了半包结构,包角120度,也就是说轴承座并没有上压盖部分。因MQY5083磨机筒体重达上百吨(含物料),靠自身重力便可以让其紧贴轴瓦,其全静压轴承实属无必要设计成全包式的。在次情况下,公司设备职能管理部主任提出了排料端抬起说。

停机时磨机内进料端堆积的矿物比排料端多,因此磨机筒体的进料端比排料端更重。磨机在高料位下启动导致启动载荷增加,斜齿轮向上的抬升分力也随之增大。筒体进重排轻加之曾大的齿轮抬升力的共同作用导致筒体出料端像跷跷板一样被抬起而脱离轴承座,排料端油路压力突然急剧降低致使测量油流发生了波动,从而导致油流测量值降低。排料端抬起后回落冲击导致了筒体移位。

此种说法很有意思,想说清楚是否成立需要比较复杂的动力学计算。抱歉,离开课堂快8年的我早已把力学知识还给老师了,再也没有能力进行定量分析。此处只能简单说说自己的想法。

其一,因为磨机筒体的支点(主轴承)处于两端,而物料处于支点内测,因此物料重量增加时无论重量怎么分配,结果都是使得其轴承(支点)所受支承力增加。如果发生磨机筒体因齿轮受力而抬起的现象,则抬起时排料端主轴承所受支承力减小到0,进料端轴承处变为支点。无论筒体内物料重量如何分布,其增加的力矩都是与抬起力矩相反的。也就是说进料端堆积更多物料会使得其筒体更难被齿轮抬起。

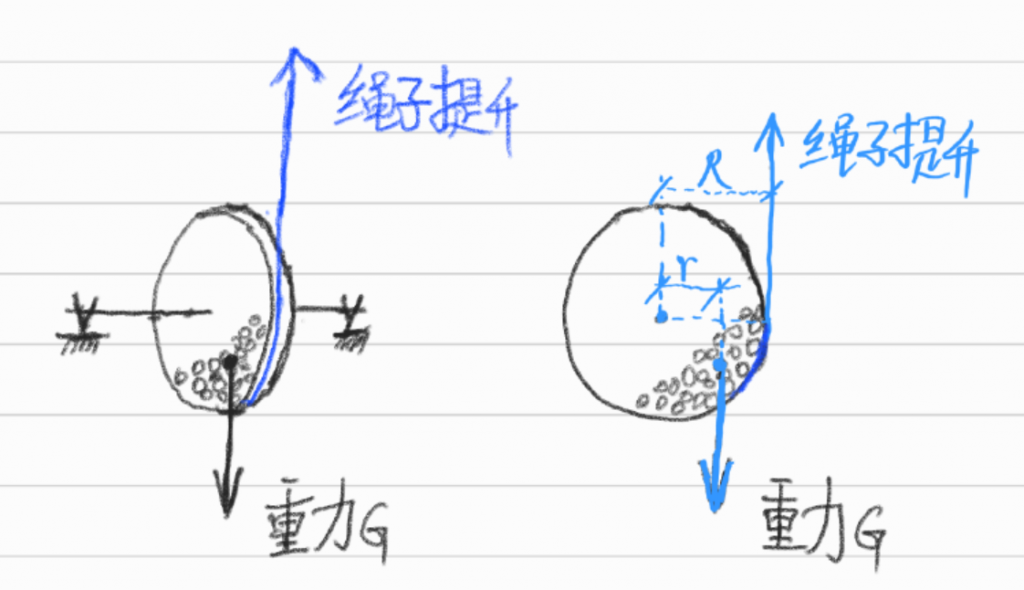

其二,虽然抬起更难了,但齿轮抬升力也增加了,那么筒体到底会不会被抬起呢?我只能说自己无法排除此可能。齿轮的受力过于复杂,我们不妨将其做一个简化,来看看绕绳提轮的情况。如下图所示,一个非均匀轮子通过一根轴支承在两端支架上,轮子外缘绕有绳子。现在向上拉动绳子,请问轮子被拉转动的同时是否会被提起而离开支架呢?

在下定论前我们先来看看受力情况。轮子在竖直方向上的受力比较简单,只有重力(G),两端支架支承力(T)和绳子向上的提升力(F),(G = F + T)。很显然,升力(F)是会使得支承力(T)减小的,能否会被提起要看(T)会不会减小到0。

设绳子的提升速度为(v),轮子未被提起时做纯滚动,转速(w=\frac{v}{R})。则有

FR-Gr-M_f=J\frac{dw}{dt}

这个方程看着很容易便可以解出拉力(F),当(F)的值大于重力(G)时轮子被提起。但要明白对于磨机筒体和物料来说,即便忽略阻碍转动的摩擦转矩(M_f),其重心会随物料的运动而变化,因此(r)和其转动惯量(J)都不是定值,速度的变化情况也不容易求解。抱歉,我没有能力列出完整的方程组!更何况齿轮的受力和运动情况远比绳子提轮要复杂。

在此我们不妨做一个简单的实验,将一个卷筒纸放在地上,快速将纸头向上拉起,看看纸筒是否会被拉离地面。一试便知只要拉起速度够块,纸筒是会被拉离地面的。抱歉,我确实没有能力做进一步分析了。直觉上我觉得磨机筒体一端不太可能被齿轮抬起,但无法通过力学分析证伪。

其三,如果出端被抬起造成油压突然降低时会不会造成流量波动呢?只能说有此可能。压力突然降低时,油液中的溶解气体会析出形成气泡,气泡流经流量变送器时会导致其测不准。这和液压系统中空穴现象的机理相同,请看此处。

其四,流量低是发生在磨机筒体移位前,是导致磨机跳闸的原因。而磨筒移位发生在重新合闸开机的过程中,此过程并未发现流量偏低的现象。争论排料端磨筒被抬起是否会造成流量偏低其实没有多少意义。